Malzeme, süreç ve kullanım açısından krom kaplamalı alüminyum alaşımlı çok fonksiyonlu sandalye kol döşemelerinin özellikleri ve avantajları nelerdir?

Krom kaplamalı alüminyum alaşım malzemelerin benzersiz avantajları

Sıradan alüminyum alaşımlarla karşılaştırıldığında, krom kaplamalı alüminyum alaşım malzemeler sertlik, aşınma direnci ve korozyon direncinde önemli farklılıklara sahiptir. Alüminyum alaşımlarının kendileri, ağırlık gereksinimleri olan sandalye kol dayama için uygun olan düşük yoğunluk ve hafif ağırlık özelliklerine sahiptir. Krom kaplama, alüminyum alaşımının yüzeyini bir krom metal tabakası ile kaplamaktır. Krom metalin sertliği son derece yüksektir, bu da krom kaplama alüminyum alaşımlarının yüzey sertliğini büyük ölçüde iyileştirir, bu da günlük kullanımda çizilme veya aşınma olasılığını azaltır. Korozyon direnci açısından, krom tabakası, alüminyum alaşım matrisinden hava ve nemi etkili bir şekilde izole eden yoğun bir oksit film oluşturabilir, alüminyum alaşımlarının oksidasyon korozyonu riskini büyük ölçüde azaltır ve koltukların hizmet ömrünü uzatır.

711-5D Oyun Sandalyesi Krom Alüminyum Alaşım Çok Fonksiyonlu Koltuk Parçaları-5D

Krom kaplama işleminin adımları ve etkileri

-

Ön tedavi aşaması: Temel temizlik ve hazırlık

Krom kaplama işleminin başlangıcı olarak, ön tedavi aşamasının temel görevi alüminyum alaşımlı kol dayamaklarını derinden temizlemek, yağı, safsızlıkları ve oksit filmini yüzeydeki kapsamlı bir şekilde çıkarmak ve sonraki krom kaplama tabakası ve alüminyum alaşım matrisinin iyi kombinasyonu için sağlam bir temel oluşturmaktır.

Yağ lekelerinin çıkarılması açısından, genellikle çeşitli temizleme yöntemleri kullanılır. Daha açık yağ lekeleri için, alkalin temizleme maddeleri tedavi için kullanılabilir. Alkalin temizleme maddesindeki hidroksit iyonları, yağ lekelerindeki gresle reaksiyona girerek, gresi suda çözünür yağ asidi tuzlarına ve gliserol içine ayırabilir, böylece yağ lekelerini çıkarabilir. İnatçı yağ lekeleri için, temizlik için organik çözücüler kullanılır. Organik çözücüler, yağ lekelerini çözebilir ve gresi küpeşaların yüzeyinden çıkarabilir gibi çözülme prensibine göre soyabilir. Temizleme işlemi sırasında, alüminyum alaşım korkakları genellikle temizleme sıvısına daldırılır ve ultrasonik temizleme ekipmanı aynı anda kullanılır. Ultrasonik dalgalar tarafından üretilen yüksek frekanslı titreşimler sıvıda sayısız küçük kabarcık oluşturabilir. Bu kabarcıklar patladığında güçlü bir etki yaratacak, temizleme etkisini daha da artıracak ve yağ lekelerinin tamamen çıkarılmasını sağlayacaktır.

Safsızlık kaldırma da göz ardı edilmemelidir. Safsızlıklar üretim sürecinde artık kalıntılar, toz vb. Bu maddeler korkunun yüzeyinde kalırsa, krom kaplama tabakasının düzlüğünü ve yapışmasını etkileyecektir. Kumblasting gibi yaygın mekanik temizleme yöntemleri, safsızlıkları gidermek için küpeşte yüzeyine vurmak için yüksek hızlı püskürtülmüş kum kullanın. Aynı zamanda, yüzeyde belirli bir pürüzlülük derecesi oluşturabilir, krom kaplama tabakası ile substrat arasındaki temas alanını artırabilir ve yapışmayı iyileştirebilir. Bununla birlikte, kumlama yoğunluğu ve süresinin sıkı bir şekilde kontrol edilmesi gerekir. Aşırı yoğunluk veya uzun süre, alüminyum alaşım yüzeyinde aşırı hasara neden olabilir ve küpeşte mukavemetini ve görünümünü etkileyebilir.

Oksit filminin çıkarılması kimyasal yöntemlerin kullanılmasını gerektirir. Alüminyum alaşımının yüzeyindeki oksit film belirli bir dereceye kadar koruyucu bir rol oynayabilse de, krom kaplama tabakasının yapışmasına elverişli değildir. Karışık bir nitrik asit ve hidroflorik asit çözeltisi gibi asidik çözeltiler genellikle küpeşte aşındırmak için kullanılır. Asidik çözelti oksit filmi ile kimyasal olarak reaksiyona girecek ve çözülecek ve çıkaracaktır. Operasyon sırasında, çözeltinin konsantrasyonu ve dağlama süresi doğru bir şekilde kontrol edilmelidir. Konsantrasyon çok yüksekse veya zaman çok uzunsa, alüminyum alaşım substratı aşırı derecede aşındırılabilir, bu da daha küçük bir boyut ve küpeşte daha az mukavemetle sonuçlanabilir; Konsantrasyon çok düşükse veya zaman çok kısaysa, oksit film tamamen çıkarılmayacak ve krom kaplama etkisini etkileyecektir.

Tedavi öncesi aşamada temizlik kapsamlı değilse, artık yağ ve safsızlıklar, krom kaplama işlemi sırasında alüminyum alaşımının yüzeyinde krom iyonlarının birikmesini engelleyecektir. Yağ, yüzeyde bir izolasyon tabakası oluşturarak krom iyonlarının alüminyum alaşım matrisine temas etmesini imkansız hale getirecektir; Safsızlıklar, krom kaplama katmanında kusurlar haline gelecek, küpeşin kalite ve servis ömrünü ciddi şekilde etkileyen krom kaplama katmanında kabarcıklara ve soyulmaya neden olacak.

-

Kaplama Ön Aktivasyon Adımı: Yüzey Aktivitesini Geliştirin

Tedavi temizliği tamamlandıktan sonra, alüminyum alaşımlı korkuluk, kaplama ön aktivasyon adımına girer. Bu adımın amacı, alüminyum alaşım yüzeyini kimyasal çözeltilerin tedavisi ile oldukça aktif hale getirmek ve krom kaplama tabakasına yapışmasını daha da arttırmaktır.

Genel olarak, küpeşte aktive etmek için seyreltik sülfürik asit veya hidroklorik asit çözeltisi kullanılır. Çözeltide, alüminyum alaşımının yüzeyindeki atomlar, çözelti içindeki hidrojen iyonları ile reaksiyona girecek ve yüzey atomlarını kararsız aktif bir durumda yapacak. Bu işlem, alüminyum alaşımının yüzeyinde küçük çukurlar ve çıkıntılar oluşturacak, yüzey pürüzlülüğünü ve spesifik yüzey alanını artıracak ve böylece krom iyonlarının birikmesi için daha fazla yer sağlayacaktır. Aynı zamanda, aktivasyon işlemi, ön işlemden sonra kalabilecek son derece ince oksit filmi de çıkarabilir ve krom iyonlarının krom kaplama işlemi sırasında taze alüminyum alaşım yüzeyine doğrudan temas edebilmesini sağlar.

Aktivasyon tedavisi süresi ve çözelti konsantrasyonunun da tam olarak kontrol edilmesi gerekir. Zaman çok kısaysa, yüzey aktivasyonu yeterli değildir ve yapışma etkili bir şekilde geliştirilemez; Zaman çok uzunsa, alüminyum alaşım yüzeyinde aşırı korozyona neden olabilir. Çözelti konsantrasyonunun ayrıca alüminyum alaşımının bileşimine ve yüzey durumuna göre ayarlanması gerekir. Uygun konsantrasyon, substrata zarar vermeden aktivasyon etkisini sağlayabilir.

-

Krom Kaplama İşlemi: Anahtar Biriktirme Bağlantısı

Krom kaplama işlemi tüm işlemin çekirdeğidir. Tedavi edilen küpeşte krom kaplama çözeltisine daldırılarak, krom iyonları azaltılır ve bir krom kaplama tabakası oluşturmak için akımın etkisi altında küpeşte yüzeyine biriktirilir.

Krom kaplama çözeltisi genellikle ana bileşen olarak kromik asit ve sülfürik asit gibi katkı maddeleri içerir. Kromik asit, çözeltideki krom iyonlarını iyonlaştıracaktır. Küpeşte bir katot olarak devreye bağlandığında, elektrik alanının etkisi altında, çözeltideki krom iyonları küpeşin yüzeyine hareket edecek, yüzeyde elektronlar alacak ve metalik kroma indirilecek, böylece bir krom kaplama tabakası oluşturmak için birikecektir.

Krom kaplama tabakasının kalınlığı ve tekdüzeliği, elektrokaplama süresi ve akım yoğunluğu gibi birçok faktörden etkilenir. Elektrokaplama süresi, krom iyon birikiminin miktarını doğrudan belirler. Zaman ne kadar uzun olursa, krom kaplama katmanı o kadar kalın olur. Bununla birlikte, çok uzun elektroplasyon süresi sadece üretim maliyetlerini arttırmakla kalmaz, aynı zamanda krom kaplama katmanındaki pürüzlülük ve çatlaklar gibi sorunlara da neden olabilir. Mevcut yoğunluk, krom iyonlarının birikme hızını ve dağılım homojenliğini etkiler. Daha yüksek bir akım yoğunluğu, krom kaplama hızını hızlandırabilir, ancak çok büyükse, küpeşte yüzeyde lokal olarak aşırı yüksek bir biriktirme hızı oluşturarak krom kaplama tabakasının eşit olmayan kalınlığına ve hatta kavurma, kararma ve diğer fenomenler oluşturacaktır. Bu nedenle, küpeşte yüzeyde tek tip, yoğun ve orta kalınlıkta krom kaplama tabakasının oluştuğundan emin olmak için küpeşin ve krom kaplama tabakasının şekli, boyutu ve kalite gereksinimlerine göre elektrokaplama süresini ve akım yoğunluğunu doğru bir şekilde ayarlamak gerekir. Bu sadece küpeşin aşınma direncini iyileştirmekle kalmaz, bu da günlük kullanımda daha fazla çizilmeye dayanıklı hale getirir, aynı zamanda küpeşte parlak ve güzel bir görünüm kazandırır ve ürünün genel kalitesini iyileştirir.

-

Tedavi sonrası aşama: Performansı ve korumayı geliştirin

Krom kaplama tamamlandıktan sonra tedavi sonrası aşama başlar. Bu aşama esas olarak krom kaplamalı korkulukların temizlenmesini ve kurutulmasını içerir ve bazıları korozyon karşıtı performanslarını daha da iyileştirmek için mühürlenecektir.

Temizlemenin amacı, küpeşte yüzeydeki artık krom kaplama çözeltisini çıkarmaktır. Çözelti kalırsa, içindeki kimyasallar, sonraki kullanım sırasında krom kaplama tabakasını ve alüminyum alaşımlı substratını aşındırabilir. Temizlik genellikle çok aşamalı bir su yıkama yöntemi benimser, önce çözeltinin çoğunu gidermek için akan su ile durulayın ve daha sonra yüzeyde artık kimyasalların olmamasını sağlamak için deiyonize su ile durulayın.

Kurutma sürecinin de dikkatle çalıştırılması gerekir. Kurutma kapsamlı değilse, artık nem krom kaplama tabakasının yüzeyinde su lekeleri oluşturabilir, görünümü etkileyebilir ve ayrıca lokal korozyona neden olabilir. Genel olarak, sıcak hava kurutma veya vakum kurutma, küpeşte yüzeyindeki nemi uygun sıcaklık ve zamanda hızlı bir şekilde buharlaştırmak için kullanılır.

Sızdırmazlık tedavisi, korozyon karşıtı performansını daha da geliştirmek için önemli bir araçtır. Krom kaplama tabakasının yüzeyinde organik bir kaplama veya inorganik bir kaplama gibi koruyucu bir film kaplayarak, krom kaplama tabakasından havayı ve nemi etkili bir şekilde izole edebilir ve korkulukun servis ömrünü uzatabilir. Organik kaplamalar, iyi esneklik ve hava direnci ile tek tip bir film oluşturmak için püskürtme veya daldırma ile uygulanabilir; İnorganik kaplamalar genellikle korozyon direncini iyileştirmek için kimyasal dönüşüm tedavisi yoluyla krom kaplama tabakasının yüzeyinde yoğun bir kimyasal film oluşturur.

Üretim sürecinin kalite kontrolü

-

Hammadde Tedarik: Kalite Vakfı Döşeme

Hammadde tedarik, üretimin başlangıç bağlantısıdır. Alüminyum alaşım malzemelerinin katı taranması, ürün kalitesini sağlayan ilk adımdır. Satın alınırken, alüminyum alaşımlarının kimyasal bileşimi ve mekanik özelliklerinin tam olarak test edilmesi gerekir. Kimyasal bileşim açısından, alüminyum alaşımlarındaki ana alaşım elemanlarının içerik oranı performansını doğrudan etkiler. Örneğin, magnezyum alüminyum alaşımlarının mukavemetini ve korozyon direncini iyileştirebilir, silikon döküm özelliklerini iyileştirebilir ve bakır sertliği ve gücü artırabilir. Satın alma personelinin, bileşimlerinin önceden ayarlanmış standartları karşıladığından emin olmak için alüminyum alaşım malzemelerdeki çeşitli elemanları doğru bir şekilde ölçmek için spektrometreler gibi profesyonel ekipman kullanması gerekir. Belirli bir öğenin içeriği çok yüksek veya çok düşükse, sonraki işlem performansı ve küpeşin kullanım performansı üzerinde olumsuz bir etkisi olacaktır. Örneğin, yetersiz alaşım elemanı içeriği, küpeşin yeterince güçlü olmasına ve normal kullanımdaki baskıya dayanamamasına neden olabilir.

Kimyasal bileşime ek olarak, mekanik özellik testi de vazgeçilmezdir. Çekme testi yoluyla, gerilme mukavemeti, akma mukavemeti ve alüminyum alaşım malzemelerinin uzaması gibi temel göstergeler elde edilebilir. Çekme mukavemeti, malzemenin gerilme kırığına direnme yeteneğini yansıtır, akma mukavemeti, malzeme belirgin plastik deformasyon üretmeye başladığında stres değerini gösterir ve uzama malzemenin plastisitesini yansıtır. Sadece bu mekanik performans göstergeleri belirtilen gereksinimleri karşıladığında, alüminyum alaşım malzemesi, korkulukların üretimini ve işlenmesini ve gerçek kullanım ihtiyaçlarını karşılamak için yeterli mukavemet, tokluk ve plastisiteye sahiptir. Ayrıca, hammaddelerin yüzey kalitesi göz ardı edilemez. Sonraki işlemeyi ve bitmiş ürün kalitesini etkileyen yüzey kusurlarını önlemek için malzemenin yüzeyinde çatlaklar, kum delikleri, inklüzyonlar vb. Gibi kusurlar olup olmadığını kontrol etmek gerekir.

-

Alüminyum Alaşım Eritme Bağlantısı: Çekirdek parametrelerini kontrol edin

Alüminyum alaşım eritme, hammaddeleri uygun malzemelere dönüştürmek için önemli bir adımdır ve eritme sıcaklığını ve zamanını kontrol etmek çok önemlidir. Eritmenin erken aşamasında, alüminyum alaşım hammaddelerini kademeli olarak eritmek için fırının uygun bir sıcaklığa ısıtılması gerekir. Sıcaklık çok düşük olduğunda, alüminyum alaşımı tam olarak eritilemez ve içeride gözenekler ve cüruf inklüzyonları gibi çok sayıda kusur üretilecektir. Bu gözenekler, küpeşin yapısal gücünü zayıflatacak ve dış kuvvetlere maruz kaldığında kolayca çatlak genişlemesinin kaynağı haline gelecektir; Cüruf inklüzyonları, malzemenin sürekliliğini yok edecek ve küpeşte genel performansını azaltacaktır.

Erime sıcaklığı çok yüksekse veya zaman çok uzunsa, alüminyum alaşımındaki alaşım elemanları yakılacaktır. Örneğin, magnezyum kolayca oksitlenir ve yüksek sıcaklıklarda uçucu hale getirilir, bu da alaşımdaki magnezyum içeriğinde bir azalmaya neden olur, böylece alüminyum alaşımının mukavemetini ve korozyon direncini zayıflatır. Aynı zamanda, uzun süreli yüksek sıcaklıkta erime de alüminyum alaşım tanelerini kaba hale getirecek, malzemenin tokluğunu azaltacak ve küpeşte etkilendiğinde kırılma olasılığını artıracaktır. Erime işlemini doğru bir şekilde kontrol etmek için, termokupllar gibi sıcaklık sensörleri genellikle üretimde fırındaki sıcaklığı gerçek zamanlı olarak izlemek için kullanılır ve ısıtma gücü, sıcaklığın uygun bir aralıkta sabit olmasını sağlamak için otomatik bir kontrol sisteminden ayarlanır. Erime süresi için, alüminyum alaşımı tipi ve yem miktarı gibi faktörlere göre makul olarak ayarlanacaktır ve uygunsuz zaman kontrolü nedeniyle malzeme performansını etkilemekten kaçınmak için zaman ve izlemek için özel bir kişi düzenlenecektir.

-

Kalıplama işlemi: Garanti boyutu ve görünümü

Koltuk kabuğu kalıplama, ürün şeklini vermek için önemli bir aşamadır. Kalıp dökülme, dövme veya diğer kalıplama işlemleri olsun, kol dayama boyutunun boyutsal doğruluğu ve yüzey kalitesi kesinlikle garanti edilmelidir. Kalıp döküm işleminde, kalıbın tasarımı ve üretim doğruluğu doğrudan kol dayama boyutunu etkiler. Kalıbın boyutsal sapması, kalıplanmış kol dayama emninin tasarım gereksinimlerini karşılamamasına ve normal olarak koltuğun diğer kısımlarıyla monte edilemeyeceği. Bu nedenle, kalıp işlendikten sonra, hatanın çok küçük bir aralıkta kontrol edildiğinden emin olmak için anahtar boyutlarını ölçmek için üç koordinat ölçüm cihazı gibi yüksek hassasiyetli algılama ekipmanlarının kullanılması gerekir.

Kalıp döküm işlemi sırasında, kalıp döküm basıncı, kalıp döküm hızı ve kalıp sıcaklığı gibi kalıp döküm parametreleri de kol dayama kalitesini etkileyecektir. Kalıp dökme basıncı yetersizse, alüminyum alaşım sıvısı kalıp boşluğunu tam olarak dolduramaz, bu da malzeme eksikliği ve kol dayamasının eşit olmayan yüzeyi gibi sorunlara neden olacaktır; Kalıp dökme hızı çok hızlıysa, alüminyum alaşım sıvısı, boşlukta türbülans üretecek ve gözenekler oluşturmak için hava havası üretecektir. Dövme işleminde, dövme oranı, dövme sıcaklığı ve vurma sayısı gibi parametrelerin kontrolü çok önemlidir. Uygun dövme oranı alüminyum alaşım tanelerini geliştirebilir ve malzemenin mekanik özelliklerini geliştirebilir; Ancak, uygunsuz dövme sıcaklığı ve zaman sayısı küpeşte içinde çatlaklara veya eşit olmayan bir yapıya neden olabilir. Küpeşte oluştuktan sonra, yüzey eşitsizliği ve çapaklar gibi kusurları önlemek için görsel inceleme, dokunma denetimi vb. Yüzey kalitesini dikkatlice incelemek gerekir.

-

Krom Kaplama Bağlantısı: Kaplamanın kalitesini sağlayın

Krom kaplama işlemi parametrelerini kesinlikle takip etmenin yanı sıra, krom kaplama bağlantısı, krom kaplama tabakasının kalitesinin algılanması için de kritiktir. Krom kaplama işlemi sırasında, elektroplasyon süresi, akım yoğunluğu ve krom kaplama çözeltisi bileşimi gibi parametrelerdeki hafif sapmalar, krom kaplama tabakasının kalitesini etkileyebilir. Parametrelerin stabilitesini sağlamak için, üretim hattı, ilgili parametreleri gerçek zamanlı olarak izlemek ve otomatik olarak ayarlamak için akım sensörleri, çözüm kompozisyon analizörleri vb. Gibi özel parametre izleme ekipmanı ile donatılacaktır.

Krom kaplama tabakasının kalitesinin tespiti için, tuz sprey testi genellikle korozyon direncini test etmek için kullanılır. Krom kaplamalı korkuluk, yüksek nem ve yüksek tuz spreyinin sert ortamını simüle etmek için bir tuz sprey test odasına yerleştirilir. Krom kaplama tabakanın korozyon önleyici performansı, belirtilen süre içinde pas veya soyulmanın meydana gelip gelmediğini gözlemleyerek değerlendirilir. Sertlik testi, krom kaplama tabakanın sertliğini test etmek için kullanılır. Yaygın test yöntemleri arasında Rockwell Sertlik Testi ve Vickers Sertlik Testi bulunmaktadır. Krom kaplama tabakasının yüzeyine belirli bir yük uygulanarak ve sertlik değerini hesaplamak için girinti boyutunu ölçerek, krom kaplama tabakanın günlük kullanımda aşınma direnci gereksinimlerini karşılamak için yeterli sertliğe sahip olması sağlanır. Ek olarak, krom kaplama tabakanın kalınlık homojenliği de test edilir. Küpeşin farklı kısımlarındaki krom kaplama tabakanın kalınlığı, lokal aşırı kalınlığı veya aşırı thinness'i önlemek için bir X-ışını floresan spektrometresi gibi ekipman kullanılarak ölçülür.

-

Bitmiş ürün montajı ve testleri: son kontrol

Bitmiş ürün monte edildikten sonra, ürün fabrikadan ayrılmadan önce son kalite kontrol noktası olan genel performans için küpeşte test edilmesi gerekir. Yük taşıyan kapasite testi açısından, küpeşin deforme olup olmadığını veya kırılıp kırılmadığını gözlemlemek için küpeşin tasarım standardına göre karşılık gelen yük uygulanacaktır. Örneğin, normal kullanım sırasında insan kolu tarafından uygulanan basınç ve meydana gelebilecek beklenmedik darbe kuvveti, kol dayamasının çeşitli çalışma koşullarında yapısal stabiliteyi koruyabilmesini sağlamak için simüle edilir.

Hareketli parçalara sahip çok fonksiyonlu kol döşemeleri için, hareketli parçaların esneklik testi esastır. Kol dayanın yüksekliğini, açısını ve diğer hareketli kısımlarını tekrar tekrar ayarlayarak, operasyonunun pürüzsüz olup olmadığını ve sıkışma ve anormal gürültü gibi sorunlar olup olmadığını kontrol edin. Aynı zamanda, hareketli parçaların bağlantı kısımları, sık kullanım sırasında gevşeme ve düşme gibi güvenlik tehlikelerini önlemek için mukavemet açısından da test edilecektir. Buna ek olarak, krom kaplama katmanında çizikler ve renk farklılıkları olup olmadığı, kol dayama yüzeyinin pürüzsüz ve düz olup olmadığı, vb.

Üretim sürecindeki her anahtar bağlantının sıkı kalite kontrolü yoluyla Krom kaplamalı alüminyum alaşımlı çok fonksiyonlu sandalye kol döşemeleri Hammaddelerin dikkatli bir şekilde seçilmesinden, bitmiş ürünlerin kapsamlı muayenesine kadar, her adım kalite arayışını somutlaştırır, nihai ürünün performans, kalite ve görünümdeki yüksek standartları karşılayabilmesini ve pazarın ve kullanıcıların ihtiyaçlarını karşılamasını sağlar.

Çok çeşitli uygulama senaryoları

Ofis sandalyelerine ek olarak, krom kaplamalı alüminyum alaşımlı çok fonksiyonlu sandalye kol döşemeleri de çok çeşitli uygulamalara sahiptir. Uçak koltukları ve yüksek hızlı demiryolu koltukları gibi toplu taşıma alanında, ışık ve yüksek mukavemetli özellikleri hafif ve güvenlik koltukları için ulaşım gereksinimlerini karşılamaktadır. Aynı zamanda, krom kaplama, sık kullanım altında bile güzel kalmasına izin verir. Hastane bekleme sandalyeleri ve rehabilitasyon eğitimi sandalyeleri gibi tıbbi yerlerde, krom kaplamalı alüminyum alaşım kollarından korozyon direncinin temizlenmesi ve dezenfekte edilmesi kolaydır, bu da mikropların büyümesini etkili bir şekilde önleyebilir ve çok işlevli özellikleri farklı hastaların kullanım ihtiyaçlarını karşılayabilir. Tiyatro koltukları ve oditoryum koltukları gibi eğlence yerlerinde, güzel görünümü ve rahat kullanım deneyimi genel ortamın kalitesini artırır.

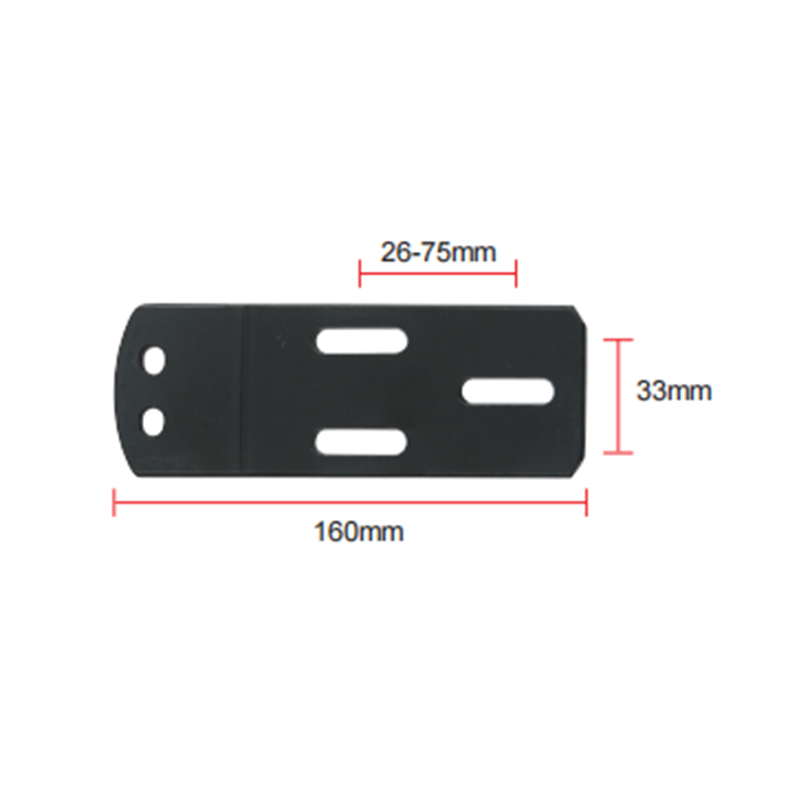

Çok işlevli özelliklerin tezahürü ve gerçekleştirilmesi

Krom kaplamalı alüminyum alaşımlı çok fonksiyonlu sandalye kol döşemelerinin çok işlevli özellikleri esas olarak ayarlanabilirlik, konfor ve pratikliğe yansır. Ayarlanabilirlik açısından, kayma rayları, menteşeler ve diğer bileşenlerin kullanımı gibi özel yapısal tasarım yoluyla, kol dayama yüksekliği ve açısı farklı yükseklik ve kullanım alışkanlıklarındaki kullanıcılara uyum sağlayacak şekilde ayarlanabilir. Konfor açısından, kol dayama yüzey şekli, kolun eğrisine uyacak şekilde ergonomik olarak tasarlanmıştır ve uzun süreli kullanımın neden olduğu kol üzerindeki basıncı azaltır. Pratiklik bazı ek işlevlere yansır. Örneğin, bazı kolçakların küçük nesneler için depolama alanı vardır; Bazı kolçaklar, kullanıcıların elektronik cihazlarının şarj ihtiyaçlarını karşılamak için şarj portlarına entegre edilmiştir. Bu işlevler, sadece kol dayama gücünü ve stabilitesini sağlamakla kalmayıp aynı zamanda daha fazla kullanım değeri veren makul yapısal tasarım ve bileşen kombinasyonu ile elde edilir.

Çevre Koruma ve Geri Dönüşüm Avantajları

Diğer malzemelerden yapılmış sandalye kolçakları ile karşılaştırıldığında, krom kaplamalı alüminyum alaşımlı çok fonksiyonlu sandalye kolçakları, çevre koruma ve geri dönüşümünde bariz avantajlara sahiptir. Alüminyum alaşımının kendisi geri dönüştürülebilir bir metal malzemedir. Koltuk uçlarının servis ömründen sonra, yeni alüminyum alaşım ürünleri yapmak için geri dönüştürülebilir ve yeniden oluşturulabilir ve kaynak atıklarını azaltır. Krom kaplama işlemi de çevre koruması açısından sürekli olarak gelişmektedir. Yeni krom kaplama işlemi, ağır metal kirliliği riskini azaltmak için daha çevre dostu elektrokaplama sıvısı ve tedavi yöntemleri kullanır. Ayrıca, krom kaplamalı alüminyum alaşım kol dayama, uzun bir hizmet ömrüne sahiptir, bu da ürün değiştirme sıklığını azaltır ve üretim sürecinde enerji tüketimini ve çevre kirliliğini dolaylı olarak azaltır.

Erime faktörlerinin performans üzerindeki etkisi

Üretim işlemi sırasında, eritme sıcaklığı ve alüminyum alaşım süresi, kol dayama gücünün gücü ve tokluğu üzerinde önemli bir etkiye sahiptir. Uygun erime sıcaklığı, alüminyum alaşımını tam olarak eritebilir ve alaşım elemanların muntazam dağılımını sağlayabilir, böylece kol dayama gücünü ve tokluğunu artırabilir. Sıcaklık çok yüksekse, alüminyum alaşımındaki düşük eritme noktalı alaşım elemanları büyük miktarlarda uçucu hale gelecektir, bu da alaşım bileşiminde değişikliklere neden olur ve kol dayağının mekanik özelliklerini azaltır; Sıcaklık çok düşükse, alüminyum alaşımı tamamen eritilemez ve içinde stres konsantrasyon noktaları oluşturacak, kol dayama tokluğunu azaltacak ve kullanım sırasında kırılmayı kolaylaştıracak olan metal parçacıklar vardır. Erime süresi de önemlidir. Zaman çok kısaysa, alaşım elemanları tam olarak çözülemez ve dağılamaz, kol dayama performansını etkiler; Zaman çok uzunsa, enerji tüketimini artıracak ve alüminyum alaşımının havayı emmesine, gözenekler gibi kusurlar üretmesine ve kol dayama gücünü ve tokluğunu azaltmasına neden olabilir.

Görünüm Tasarımı Düşünceleri

Krom kaplamalı alüminyum alaşımlı çok fonksiyonlu sandalye kol dayağının görünüm tasarımı, estetik ve pratikliği dengelemede benzersiz bir fikre sahiptir. Renk açısından, krom kaplamanın kendisi kol dayama parlak, metalik bir görünüm verir ve en yaygın renk parlak gümüştür. Bu renk sadece moda ve güzel değil, aynı zamanda sandalyenin genel sınıfını da geliştirir. Stil tasarımı açısından, ergonomi ve kullanım senaryoları ile birlikte tasarlanacaktır. Örneğin, ofis sandalyelerinde, kolçaklar basit ve pürüzsüzdür, bu da kullanıcıların kollarını doğal olarak yerleştirmeleri ve hareket ettirmeleri için uygundur; Boş zaman sandalyelerinde, konfor ve görsel güzelliği artırmak için daha yuvarlak ve kıvrımlı şekiller kullanılabilir. Aynı zamanda, kolçakların kenar tedavisi, keskin köşeleri önlemek ve kullanıcılarda çizikleri önlemek için ayrıntılara da dikkat edecektir.

Kullanıcı Sağlığı'nın Faydaları

Krom kaplamalı alüminyum alaşımlı çok fonksiyonlu sandalye kolfazları kullanmak kullanıcılara birçok sağlık yararını sağlayabilir. Ergonomik tasarımı, silah ve omuzlar için iyi destek sağlayabilir. Ofis sahnelerinde, bilgisayarları uzun süre kullanan kullanıcılar için, uygun yükseklik ve açıdaki kol döşemeleri kollar ve omuzlar üzerindeki basıncı azaltabilir, asılı kolların veya uygun olmayan duruşların neden olduğu kas yorgunluğunu ve ağrıyı önleyebilir ve omuz ve servikal spondiloz periartriti gibi hastalık riskini azaltabilir. Sınırlı hareket kabiliyeti veya yaşlıları olan insanlar için, sağlam ve orta derecede yüksek bir kol dayama, kalkmaya ve oturmalarına yardımcı olabilir, güvenlik koruması sağlayabilir ve düşme ve yaralanma olasılığını azaltabilir.

Bakım noktaları

Servis ömrünün artmasıyla, krom kaplamalı alüminyum alaşımlı çok fonksiyonlu sandalye kol döşemelerinin korunmasının bazı önemli noktalara dikkat etmesi gerekir. Günlük kullanımda, krom kaplamanın hasarını önlemek için kol dayama yüzeyini keskin nesnelerle çizmekten kaçının. Temizlerken silmek için yumuşak bir nemli bez kullanın. İnatçı lekeler varsa, nötr bir deterjan kullanın ve krom kaplama ve alüminyum alaşımlı substrat korozyonunu önlemek için asidik veya alkalin deterjanlar kullanmaktan kaçının. İçin ayarlanabilir kol dayama parçaları , bağlantı parçalarının gevşek olup olmadığını düzenli olarak kontrol edin, zamanında sıkın ve kol dayama normal kullanımını sağlayın. Krom kaplama tabakasının kısmen ayrıldığı tespit edilirse, maruz kaldıktan sonra alüminyum alaşım substratının oksidasyon korozyonunu önlemek için zamanında onarılmalıdır.

309a Gri 5D kolçak plastik bilgisayar sandalyesi için uygun ayarlanabilir sandalye, çok fonksiyonlu rotasyon kaldırma

309a Gri 5D kolçak plastik bilgisayar sandalyesi için uygun ayarlanabilir sandalye, çok fonksiyonlu rotasyon kaldırma

709A Mesh Ofis Sandalyesi Ayarlanabilir Yüksek Sırt Ergonomik Sandalye 5D Kolçaklar, Süper Çok Fonksiyonlu Kaldırma ve Döndür

709A Mesh Ofis Sandalyesi Ayarlanabilir Yüksek Sırt Ergonomik Sandalye 5D Kolçaklar, Süper Çok Fonksiyonlu Kaldırma ve Döndür

Bizimle iletişime geçmekten çekinmeyin

Bizimle iletişime geçmekten çekinmeyin

- Ürün hızlı bağlantıları

- Ofis Sandalyesi koltuğu

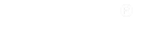

- Donanım çelik plakası

- Poliüretan PU yüzeyi

- Tekerlek

- İletişim bilgileri

- Tangpu Endüstri Parkı, Anji İlçesi, Huzhou Şehri, Zhejiang Eyaleti, Çin

- [email protected]

- +86-13567973388