Ürün Kategorileri

Bize Ulaşın

Ergonomik Ofis Oyuncu Koltuğu Kol Dayanağı Üreticisi

-

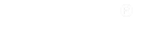

XL-303-3D

303 ipeksi ayarlanabilir mobilya sandalye parçaları 3D kol dayama

303 İpeksi Ayarlanabilir Mobilya Sandalyesi Parçaları 3D Kolçak, konfor ve kişiselleştirilmiş ayarlama yapan kul... -

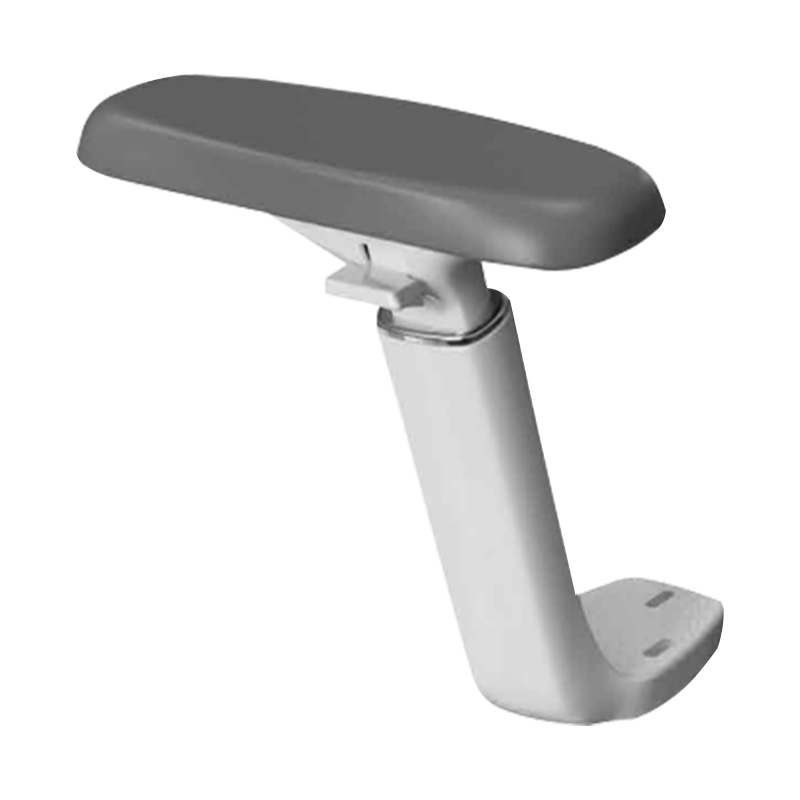

XL-703A-3D

703A Çevre Dostu Malzeme, Ergonomik 3D Ofis Kafes Sandalyesi Kolçak

703A Ofis Sandalyesi, çevre dostu malzemelerden yapılmıştır ve sürdürülebilir kalkınma tasarım kavramına uygundu... -

XL-703B-3D

703B Çevre Dostu El Koruma Malzemesi Oyun Sandalyesi Ofis Sandalyesi 3D kol dayama

703B, oyun ve ofis kullanımı için tasarlanmış yüksek performanslı bir sandalye kol dayağıdır. Kullanım sırasında... -

XL-703-3D

703 ERGonomik Ayarlanabilir Naylon 3D Kol Antika Sandalye

703 Ergonomik ayarlanabilir naylon 3D kol dayama, örgü sandalyeler için uygundur ve örgü sandalyelerin konforunu... -

XL-701A-3D

701A Çıkarılabilir Sandalye, Çok Fonksiyonlu Oyun Ofis Bilgisayar Sandalyesi için Ayarlanabilir Naylon 3D Kol Münnetine Sahip

701A Çok Fonksiyonlu Oyun Ofisi Bilgisayar Sandalyesi için ayarlanabilir naylon 3D kolçaklara sahip çıkarılabili... -

XL-701-3D

701 Modern Ofis Sandalyesi Yedek Parça Mekanizması Ayarlanabilir Çifte 3D kol dayama

Art tabanları, kullanıcıların farklı ihtiyaçlarını karşılayabilen üçlü ayar işlevlerine, yani yukarı ve aşağı, i... -

XL-5508A-3D

5508A-3D Çok Fonksiyonlu Krom Döner Sandalye Kolçak Aksesuarları

5508A-3D Çok Fonksiyonlu Krom Döner Sandalye ARKIN AKSESORLARI3D ARTINGS Geleneksel 2D ayar fonksiyonuna dayanar... -

XL-5508-3D

5508-3D Krom Kaplama Ofis Sandalyesi Döner, Ön ve Arka Ayarlanabilir Sandalye Kol Yavru

3D kolçaklar ileri ve geri ayar işlevi ile eklenmiştir. Kullanıcılar kolçakların yüksekliğini ve dönüş açısını a... -

XL-705A-3D

705A-3D ön ve arka ayarlanabilir krom döner sandalye kolçak aksesuarları

Kolfest aksesuarları yüksek kaliteli krom kaplama malzemelerden yapılmıştır, parlak ve şık bir görünüme, mükemme... -

XL-705-3D

705-3D Çok Fonksiyonlu Krom Kaplamalı Oyun Sandalyesi Kolfazı Aksesuarları

Bu aksesuar, ön ve arka ayar işlevlerini tanıtan 2D kol dayama dayalı kapsamlı bir yükseltmedir. Kullanıcılar ko... -

XL-201A-2D

201a ayarlanabilir naylon 2d kol dayama, kaldırma kol dayama ayarlanabilir

201A ayarlanabilir Naylon 2D kol dayama, iyi tasarlanmış ve pratik bir sandalye kol dayağıdır. Yüksek mukavemetl... -

XL-201-2D

201 2D kolçak ofis sandalye oyun sandalye parçaları, ayarlanabilir ve değiştirilebilir

201 2D Koltuk Ofis Sandalyesi/Oyun Sandalyesi Parçaları, sandalyenin konforunu ve pratikliğini artırmak için tas...

Hakkımızda

haberler

Sektör bilgisi genişlemesi

Çok boyutlu (1d/2d/3d/4d/5d) ayar fonksiyonunun Ergonomik ayarlanabilir naylon ofis oyun sandalye kol dayama Kararlı ve güvenilir mi?

1. Çok boyutlu ayarlama fonksiyonunun teknik standartlarını ve temel gereksinimlerini netleştirin

Ergonomik ofis oyun koltuğu kol dayağının 1D ila 5D ayar fonksiyonu, esasen, farklı boyutların mekanik yapı tasarımı aracılığıyla kullanıcının kolçak yüksekliği için dinamik ayar ihtiyaçlarını karşılamak içindir. Aralarında:

1D ayarlama genellikle tek bir yükseklik ayarına atıfta bulunur ve dikey kaldırma sırasında reçel hızının%0.5'in altında olmasını sağlamak gerekir;

2D Ayarlama Ön ve arka kayma fonksiyonunu ekler, kayan kılavuz rayının paralellik hatasının ≤0.3mm olmasını gerektirir;

3D ayar sol ve sağ salınım veya açı döndürme ekler ve salıncak ekseninin koaksilitesinin ≤0.15mm olması garanti edilmelidir;

4D ayarı çoğunlukla üç boyutlu bir açı yüksekliği bileşik ayarlamadır ve yapısal boşluk 0.5-1mm içinde kontrol edilmelidir;

5D ayarlama tam boyutlu ayarlamaya aittir ve her eksen hareketinin ve bağlantı stabilitesinin bağımsızlığını dikkate almak gerekir.

Anji Xielong Furniture Co., Ltd.'nin teknik standartlarını ele alarak, örnek olarak, geliştirilen kolçak ayar sisteminin, malzeme seçiminden yapısal tasarıma kadar tam bir güvenilirlik garantisi sistemi gerektiren 100.000 döngü testi hatasız geçmesi gerekir.

2. Malzeme seçimi: dayanıklılık için bir temel oluşturmak

Naylon malzemenin performansı, ayar mekanizmasının stabilitesini doğrudan etkiler ve aşağıdaki boyutlardan kontrol edilmesi gerekir:

Baz Malzeme Seçimi: PA66% 30 Cam Fiber Takviyeli Naylon, ≥80MPa'lık bir gerilme mukavemeti ve ≥2500MPa'lık bir bükülme modülü ile, deformasyon olmadan 50 kg'dan fazla dikey basınca dayanabilen bir bükülme modülü ile kullanılır. Çevre dostu naylon hammaddeler seçilir ve formaldehit emisyonu, SGS tarafından test edilen ≤0.05mg/m³'dir ve güvenlik sağlarken malzemenin sertliğini artıran UL94 V-2 alev geciktirici sertifikasını geçmiştir.

Katkı ekleme: Naylonun sürtünme katsayısını geliştirmek için silikon yağlayıcı ekleyin, böylece ayarlama işleminin statik sürtünme katsayısı ≤0.3 ve ayarlama reçellerini önlemek için dinamik sürtünme katsayısı ≤0.25; Malzemenin yaşlanma ömrünü günlük kullanımda 5 yıldan fazla uzatmak için antioksidanlar (engellenmiş fenoller gibi) ekleyin.

Yapısal optimizasyon: Ayar kolları ve dişliler gibi anahtar parçalarda metal ekler (bakır alaşım veya paslanmaz çelik gibi) kullanın ve uzun süreli ayarlamanın neden olduğu plastik yorgunluk kırılmasını önlemek için naylon ve metal arasındaki bağlama kuvvetini arttırmak için enjeksiyon kalıplama gömme teknolojisini kullanın.

3. Mekanik Yapı Tasarımı: Hassasiyet ve Anti-Loosering teknolojisi

Çok boyutlu ayarlamanın stabilitesinin çekirdeği, mekanik yapının yorgunluk karşıtı tasarımında yatmaktadır:

Yükseklik ayarlama mekanizması: Dişli raf pençe kilitleme yapısı, raf modülü ≥0.5, diş açısı 20 °, pençe ve raf örgüsü derinliği ≥2mm'yi benimser ve kilitlendikten sonra gevşeklik sağlamak için yay gerginliği (2-3N) ile işbirliği yapar. Anji Xielong Furniture Co., Ltd.'nin teknik ekibi, dişlerin kökündeki maksimum stres, malzemenin akma mukavemetinin ≤% 60'ı olması için dişlilerin gerilim dağılımını optimize etti.

Önden uzağa/soldan sağa kayma mekanizması: Çift yollu kılavuz bilyalı taşıma tasarımını kullanarak, kılavuz düzliği ≤0.1mm/m'dir, bilyalı çap toleransı ± 0.01mm'dir ve raydan çıkmayı önlemek için sınır durdurucu (inme hatası ± 0.5mm) kullanılır. Örneğin, 2D kolentinin kayma direnci 5-8N'de kontrol edilir, bu da düzgün ayarlama sağlar ve kazara kaymayı önler.

Açı Dönüş Mekanizması: Bir sürtünme damperi konumlandırma pimi kombinasyonu kullanılarak, damper torkunun ayar boyutuna göre ayarlanması gerekir: 3D kol dayamasının sol-sağ salıncak sönümleme 1-2N ・ m'dir ve 4D kolçakın çok açılı rotasyon sönümlemesi 2-3n ・ m'dir. Sürtünme kaybı silikon bazlı gres (viskozite ≥1000cST) ile azaltılır ve açı kilitlendikten sonra sapmanın ≤1 ° olmasını sağlamak için konumlandırma piminin yerleştirme derinliği ≥3mm'dir.

Anti-Loosering Tasarım: Tüm bağlantı vidaları, anti-loserening tutkal (Loctite 243 gibi) ile kaplanmıştır ve sıkma torku ISO 898-1 standardına (M4 vidalı tork 2.5-3.5n ・ m) göre uygulanır ve titreşim testi (frekans 20-200Hz, hızlanma 5g, 2 saat) loosing olmadan kalıcı olarak doğrulanır.

4. Üretim süreci kontrolü: kalıptan montaja hassas yönetim

Enjeksiyon kalıplama işlemi: Sıcak koşucu kalıbı (sıcaklık kontrolü doğruluğu ± 2 ℃), eriyik sıcaklık 260-280 ℃, enjeksiyon basıncı 80-100MPa, soğutma süresi parçanın kalınlığına (≥30 saniye) göre ayarlanır (≥30 saniye), nylon parçalarının büzülme hızının ≤0.8 ve boyut içinde olup olmadığı, kontrol gerektirir. Kalıp, enjeksiyon çapaklarının ayar mekanizması üzerindeki parazitini azaltmak için Alman ayna parlatma teknolojisini (pürüzlülük RA≤0.2μm) benimser.

Metal Parçalar İşleme: Ayar şaftları, dişliler ve diğer metal parçalar, ± 0.05mm boyutsal toleransla CNC hassasiyeti ile işlenir ve yüzey çinko-nikel alaşımı (kaplama kalınlığı 5-8μm) ile işlenir. Tuz sprey testi, metal oksidasyonun neden olduğu ayar sıkışmasını önlemek için paslanmadan ≥500 saattir.

Montaj Kalitesi Kontrolü: Standart bir montaj işlemi (SOP) oluşturun, her ayar ekleminin montaj temizliği bir fiş göstergesi (yükseklik ayar şaftının ≤0.1mm'nin radyal boşluğu) ve anahtar vidalarının sıkma kuvveti bir tork anahtarı ile kalibre edilir. Montajdan sonra, sıkışmayı, anormal gürültüyü ve diğer kusurlu ürünleri ortadan kaldırmak için% 100 fonksiyonel test yapılır (her boyutu 3 kez ayarlayın).

5. Test Doğrulaması: Çok Boyutlu Güvenilirlik Değerlendirme Sistemi

Statik Yük Testi: Korkunun sonunda 24 saat boyunca 100n dikey kuvvet, 50n ön ve arka kuvvet ve 30N sol ve sağ kuvvet uygulayın, deformasyonu ≤1mm ölçün ve ≤0.5mm boşaltıldıktan sonra orijinal konum hatasını geri yükleyin. Anji Xielong Furniture Co., Ltd.'nin ürünleri, yapısal hasar olmadan 3 kat dereceli yük (300N dikey kuvvet) testini geçmelidir.

Dinamik Yorgunluk Testi: Döngü Testi Farklı boyutların ayar frekansına göre: 1D yükseklik ayarı 100.000 kez, 2D ileri ve geri kayma 50.000 kez, 3D açı ayarı 30.000 kez. Testten sonra, mekanizmanın gevşekliği ≤0.5 mm'dir ve sürtünme sönümleme zayıflaması ≤%15'tir.

Çevresel Uyarlanabilirlik Testi: Kol dayama, her biri 24 saat boyunca -20 ℃ ila 60 ℃ ortama yerleştirilir ve daha sonra fonksiyonel test gerçekleştirilir. Aşırı sıcaklık altında direnç değişikliğinin ≤%20 olması ve plastik kırılgan çatlama veya deformasyon olmaması gerekir.

Ergonomik Simülasyon Testi: Ayarlama ve kilitleme güvenilirliğinin pürüzsüzlüğü hakkında geri bildirim toplamak için 30 günlük kullanım testi yapmak için farklı vücut tiplerinden (yükseklik 150-190cm, ağırlık 50-100kg) davet edin. Memnuniyet 90 puandan fazla ulaşmalıdır (tam puan 100).

6. Kullanım Bakımı ve Satış Sonrası Desteği: Kararlılık Döngüsünü Genişletin

Kullanıcı Eğitimi: Teknik ekip, müşterilere kurulum rehberliği ve kullanım eğitimi sağlar, ayar aralığını (100-150mm yükseklik ayar aralığı gibi) ve doğru çalışma yöntemini (şiddetli ayarlamayı önleyin) netleştirir ve uygunsuz kullanımın neden olduğu yapısal hasarı azaltır. Örneğin, eğitim kılavuzu özel olarak şunları belirtir: 5D kol dayağının çok açılı ayarlamasının "önce yükseklik, sonra ön ve arka açı" sırasına göre çalıştırılması gerekir.

Düzenli Bakım Planı: Kullanıcıların ayarlama mekanizmasını her 3 ayda bir temizlemeleri ve yağlamaları ve toz birikimini önlemek ve direnci arttırmak için kayar kılavuz raylara ve dönen şaftlara püskürtmek için kuru silikon bazlı yağlayıcılar (CRC 110 gibi) kullanmaları önerilir. Şirketin satış sonrası servis ekibi, ≤24 saatlik bir yanıt süresi ile yerinde bakım hizmetleri sağlayabilir.

Arıza Uyarı Mekanizması: Kol dayama yerleşik bir mikro hareket sensörü (isteğe bağlı yapılandırma) vardır. Ayarlama direnci anormal olarak arttığında (nominal değerin% 150'ini aştığında) veya kilit başarısız olduğunda, koltuk kontrol sistemi aracılığıyla erken bir uyarı verilir ve kullanıcı, sorunun genişlemesini önlemek için zamanında satış sonrası hizmetle iletişime geçebilir. .